En el campo de los materiales metálicos, C45 y 42CRMO4 son dos grados de acero comúnmente utilizados. Comprender a fondo sus diferencias de rendimiento es crucial para la selección adecuada de materiales y la optimización del diseño del producto.

Comparación de propiedades mecánicas

Nota: Todos los datos anteriores están sujetos a fluctuaciones influenciadas por el tamaño de los componentes, los entornos de calefacción/refrigeración y los procesos (como refrigeración por aire, refrigeración por aire forzado, etc.).

En ingeniería mecánica, la selección de materiales es una decisión crítica que equilibra el rendimiento, el costo y los requisitos operativos. A continuación se detallarán los contextos de aplicación, los escenarios ventajosos y las características inherentes de C45 y 42CRMO4 para guiar a los clientes a tomar decisiones más apropiadas.

C45: Decisiones de ahorro de costos para requisitos de desempeño bajos y medios

Criterios de selección de escenarios

· Carga baja/media: funcionamiento estático o estable a baja velocidad (velocidad de rotación < 500 rpm).

· Ambiente suave: Temperatura de funcionamiento < 80°C, sin corrosión o con corrosión leve.

· Componentes no críticos: Cojinetes auxiliares o estructuras de soporte sin requisitos críticos para la seguridad.

Ventajas

· Bajo costo: Económico para fabricación a gran escala y repuestos.

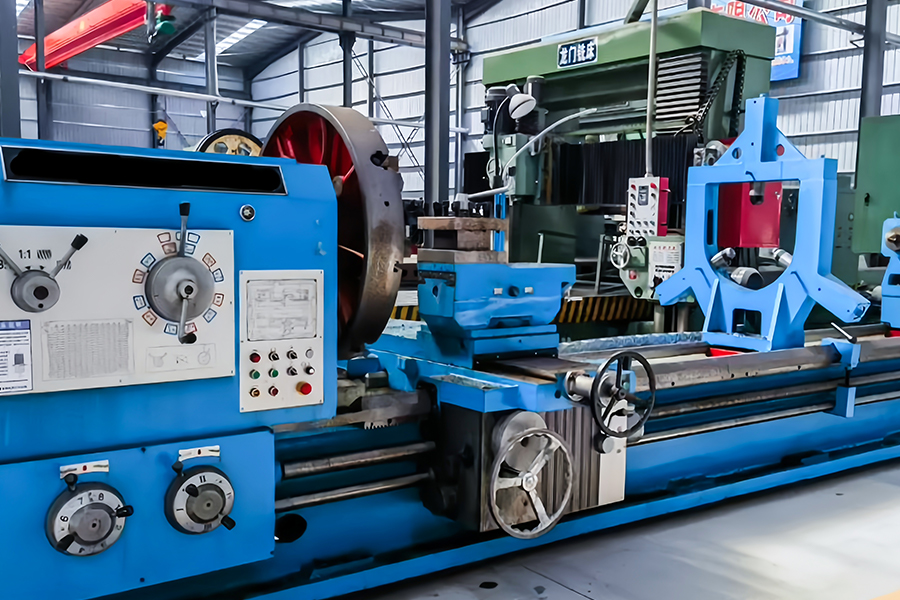

· Excelente maquinabilidad: Fácil de cortar, dar forma y conformar, reduciendo el tiempo de producción.

· Buena soldabilidad: Simplifica el montaje con otros componentes.

· Tratamiento térmico simple: procesos básicos como enfriamiento o revenido de superficies son suficientes para la mayoría de las aplicaciones.

· Rendimiento suficiente en tamaños pequeños: cumple con los requisitos mecánicos para componentes pequeños.

Limitaciones

· Endurecibilidad extremadamente pobre: la dureza del núcleo se degrada drásticamente en secciones transversales grandes.

· Resistencia limitada: Inadecuada para escenarios de alta carga o estrés dinámico.

· Tenacidad insuficiente: Propenso a fallas frágiles bajo impacto o cambios repentinos de carga.

· Vida útil corta por fatiga: No apto para componentes con ciclos de tensión frecuentes.

· Caída dramática del rendimiento en secciones grandes: las propiedades mecánicas disminuyen significativamente a medida que aumenta el tamaño.

C45 brilla en aplicaciones sensibles a los costos donde el rendimiento moderado y la eficiencia económica tienen prioridad. Los siguientes casos del mundo real ilustran cómo equilibra costos y funcionalidad de manera efectiva:

Escenarios de aplicación típicos

· Cojinetes de poleas para maquinaria agrícola

· Pequeños rodamientos de rodillos transportadores

· Cojinetes de soporte del eje de electrodomésticos

· Rodamientos no centrales en equipos de automatización de bajo coste

· Bridas de acoplamiento y pernos de alta resistencia M12-M30 (grado 8.8)

| Caso 1 | Eje de transmisión del tractor agrícola (Φ40 mm, funcionamiento durante 500 horas al año)

| | Motivo de la selección: En escenarios de carga estable con estricto control de costos, el C45 templado y revenido ofrece resistencia óptima y resistencia al desgaste sin la necesidad de materiales sobrediseñados. Su confiabilidad en componentes no críticos y de baja velocidad lo convierte en la opción ideal para maquinaria agrícola, donde los costos del ciclo de vida son una consideración clave.

| Caso 2 | Rodillo transportador de almacén (Φ60 mm, 30 rpm)

| | Motivo de la selección: Para aplicaciones de baja tensión y baja velocidad que requieren resistencia básica al desgaste. El enfriamiento de superficies por sí solo satisface las demandas operativas del rodillo, eliminando la necesidad de aleaciones de alto rendimiento y logrando una reducción del 70% en los costos de material —un excelente ejemplo de selección de materiales rentable en la automatización industrial.

42CRMO4: Necesidad de alto rendimiento para escenarios exigentes

Criterios de selección de escenarios

· Carga alta/de impacto: Componentes de maquinaria minera, turbinas eólicas o equipos marinos bajo cargas dinámicas pesadas.

· Sección transversal grande: rodamientos con diámetro interior > 50 mm o piezas que requieren un rendimiento constante del núcleo.

· Ambiente duro: alta temperatura (<300℃), medios corrosivos o estrés alterno de alta frecuencia.

· Requisitos de larga vida útil: Vida útil de diseño > 50 000 horas o >10⁷ ciclos de estrés.

Ventajas

· Resistencia ultraalta: soporta cargas estáticas y dinámicas extremas sin deformaciones.

· Excelente templabilidad: mantiene una dureza uniforme del núcleo en secciones grandes, fundamental para componentes como cojinetes de alta resistencia.

· Tenacidad superior: Resiste el agrietamiento bajo impacto y tensión cíclica, esencial para aplicaciones mineras y aeroespaciales.

· Excelente rendimiento frente a la fatiga: cumple con rigurosos estándares de larga duración, lo que reduce los riesgos de mantenimiento y fallas.

· Rendimiento uniforme de secciones grandes: elimina las disparidades entre las propiedades del núcleo y del exterior en componentes gruesos.

Limitaciones

· Alto costo: La composición de aleación de primera calidad y el procesamiento especializado aumentan los gastos de material y fabricación.

· Mecanizado difícil: Requiere herramientas y técnicas avanzadas debido a su alta resistencia.

· Proceso de soldadura complejo: Es necesario un estricto control del calor para evitar defectos estructurales.

· Alta sensibilidad térmica: Susceptible a cambios microestructurales durante el sobrecalentamiento, afectando las propiedades mecánicas.

· Riesgo de sobreingeniería en rendimiento: puede resultar antieconómico para aplicaciones no críticas donde sus capacidades son innecesarias.

El 42CRMO4 es indispensable en aplicaciones de carga pesada donde se requiere extrema resistencia, durabilidad y confiabilidad. Los siguientes casos demuestran cómo sus propiedades únicas abordan desafíos críticos de ingeniería que los aceros de menor calidad como el C45 no pueden resolver:

Escenarios de aplicación típicos

· Cojinetes del eje principal de la turbina eólica

· Cojinetes de buje de camión de alta resistencia

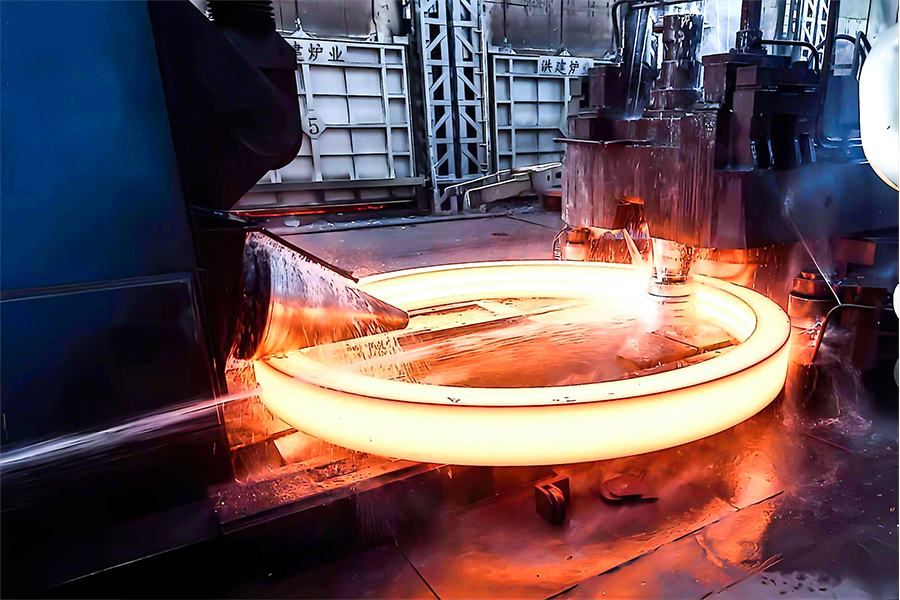

· Rodamientos de rodillos de molinos metalúrgicos

· Cojinetes de accionamiento auxiliar de motores de aeronaves

· Ejes de conexión del cabezal cortador de la máquina protectora

| Caso 1 | Eje principal de turbina eólica de 2 MW (Φ600 mm, vida útil de diseño de 20 años)

| | Motivo de la selección: En componentes de gran diámetro que requieren décadas de servicio confiable, 42CRMO4 garantiza que el núcleo tenga un límite elástico de 0,2 % (σ₀.₂) de al menos 650 MPA —un requisito que C45 no puede cumplir debido a su drástica degradación de la resistencia en secciones gruesas. Los riesgos de falla son catastróficos aquí y el rendimiento del material debe soportar cargas dinámicas constantes durante una vida útil prolongada.

| Caso 2 | Junta de tubería de perforación de petróleo (sujeta a una carga cíclica de tracción y compresión de 2000 kN)

| | Motivo de la selección: En entornos de estrés de alto ciclo, como la perforación de petróleo y gas, el límite de fatiga de 42CRMO4’ (2,3 veces el de C45) es fundamental para prevenir fallas por agrietamiento. La junta de la tubería de perforación debe soportar millones de ciclos de tracción y compresión sin agrietamiento por fatiga —una demanda que la excelente resistencia a la fatiga y tenacidad del 42CRMO4’ pueden satisfacer. Esto lo convierte en la opción obligatoria para componentes donde la seguridad, la confiabilidad y el rendimiento a largo plazo no son negociables.

Conclusión

La selección entre C45 y 42CRMO4 depende en última instancia de la alineación de las propiedades del material con los requisitos específicos de la aplicación:

· C45 es óptimamente adecuado para componentes caracterizados por pequeñas dimensiones, condiciones de baja carga y corta vida útil operativa, donde su rentabilidad proporciona una ventaja decisiva.

· 42CRMO4 se vuelve indispensable en escenarios que exigen cargas pesadas, geometrías de sección transversal grandes y vidas útiles prolongadas. Si bien su inversión inicial es mayor, su rendimiento mecánico superior —incluida mayor resistencia, templabilidad y resistencia a la fatiga— generalmente resulta en menores costos totales del ciclo de vida al minimizar las intervenciones de mantenimiento, los ciclos de reemplazo y los riesgos relacionados con fallas.

La selección de materiales debe trascender las comparaciones de costos simplistas; en cambio, se deben evaluar sistemáticamente las condiciones ambientales del servicio, las expectativas del ciclo de vida del diseño y los requisitos de mantenimiento previstos. Hacer referencia a los escenarios de aplicación y casos técnicos descritos anteriormente permite a los ingenieros evitar tanto la sobreingeniería del rendimiento (que genera gastos innecesarios) como propiedades mecánicas inadecuadas (que comprometen la integridad estructural o la confiabilidad operativa). Al adaptar rigurosamente las capacidades de los materiales a las demandas funcionales, las partes interesadas pueden lograr un equilibrio óptimo entre eficiencia económica y desempeño técnico, garantizando que los diseños industriales cumplan tanto con las limitaciones presupuestarias como con las especificaciones críticas para la seguridad durante su vida útil prevista.

English

English Español

Español русский

русский