Introducción

En la fabricación industrial moderna, forjas de acero inoxidable jugar un papel crucial. Se utilizan ampliamente no sólo en los sectores aeroespacial, petroquímico y de fabricación de maquinaria, sino también en componentes industriales cotidianos. En comparación con otros métodos de procesamiento, la forja mejora las propiedades mecánicas de los materiales y garantiza la estabilidad y longevidad de los productos.

Con avances continuos en la tecnología de fabricación, la comprensión forjas de acero inoxidable procesos, tipos, aplicaciones, ventajas y estándares es muy valioso para ingenieros, diseñadores y profesionales de adquisiciones. Este artículo proporciona una descripción general completa para ayudar a los lectores a comprender plenamente el valor y las posibles aplicaciones de las piezas forjadas de acero inoxidable.

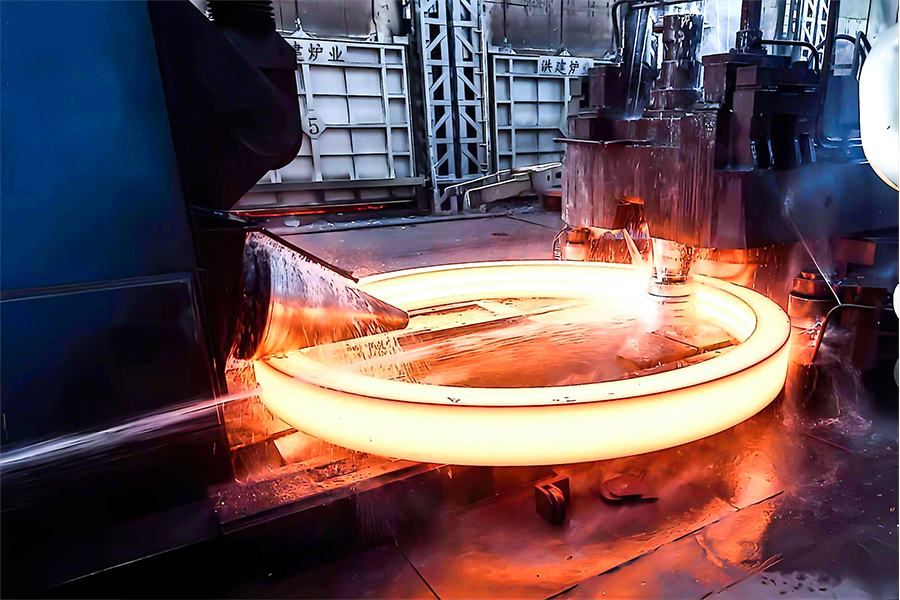

1. Proceso de forjado de acero inoxidable

1.1 Descripción general del proceso de forja

el proceso de forja de acero inoxidable se refiere a dar forma a palanquillas de acero inoxidable bajo presión aplicada mediante deformación plástica para lograr la forma y las propiedades deseadas. En comparación con la fundición y la soldadura, la forja mejora significativamente la microestructura del metal, reduce los defectos internos y mejora la resistencia y la tenacidad.

el key to the forging process lies in controlling temperature, pressure, and deformation rate to ensure uniform grain refinement and meet mechanical performance requirements. According to processing temperature and methods, common forging processes include:

- forja en caliente : Realizado por encima de la temperatura de recristalización del material, principalmente para grandes piezas forjadas de acero inoxidable. Las ventajas incluyen buena plasticidad y facilidad para formar formas complejas; Las desventajas son una precisión dimensional relativamente menor y la necesidad de posmecanizado.

- Forja en frío : Realizado a temperatura ambiente o por debajo de la temperatura de recristalización, adecuado para piezas de tamaño pequeño a mediano. Proporciona un alto acabado superficial y precisión dimensional, pero plasticidad limitada y requiere mayor presión.

- forja caliente : Entre la forja en caliente y en frío, combinando la plasticidad de la forja en caliente y la precisión de la forja en frío, cada vez más aplicada en la fabricación de alta gama.

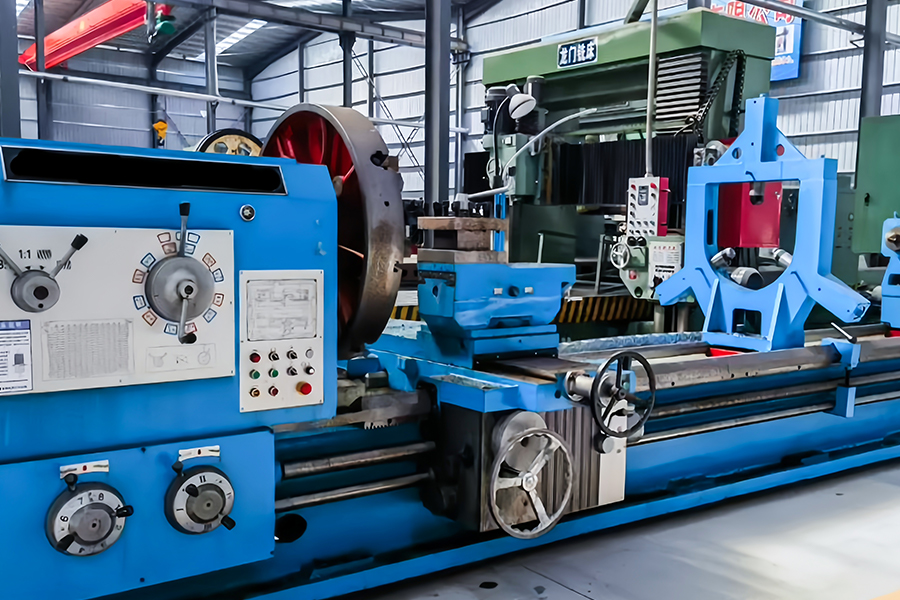

1.2 Equipos y herramientas de forja

La forja moderna de acero inoxidable suele utilizar el siguiente equipo:

- Martillo : Aplica fuerza de impacto mediante caída libre o impacto mecánico, adecuado para piezas forjadas de tamaño pequeño a mediano.

- prensa : Forma piezas con presión uniforme, adecuadas para formas complejas y piezas forjadas grandes.

- Máquinas de forja : Comprime palanquillas multidireccionalmente utilizando moldes para una alta precisión, ideal para la producción en masa.

Herramientas como matrices, punzones, hornos de calentamiento y equipos de enfriamiento son esenciales para garantizar la calidad de la forja. Los materiales de las matrices deben tener una alta resistencia al desgaste y resistencia térmica para soportar impactos repetidos durante el forjado a alta temperatura.

1.3 Efecto del proceso de forja sobre el rendimiento

el performance of stainless steel forgings is mainly affected by the following factors:

- control de temperatura : La temperatura excesiva provoca el engrosamiento del grano y reduce la resistencia; una temperatura insuficiente aumenta la resistencia a la deformación y puede causar grietas.

- Tasa de deformación : Demasiado rápido puede causar concentración de tensiones locales y defectos; demasiado lento reduce la eficiencia de la producción.

- Cantidad de deformación plástica : La deformación adecuada refina los granos y mejora las propiedades mecánicas.

Al controlar científicamente estos factores, forjas de acero inoxidable Puede lograr una alta resistencia manteniendo una excelente tenacidad, resistencia a la fatiga y resistencia a la corrosión.

1.4 Tratamiento Térmico y Tratamiento Superficial

Las piezas forjadas de acero inoxidable suelen requerir tratamiento térmico y superficial para optimizar aún más el rendimiento:

- recocido : Elimina tensiones internas y mejora la tenacidad y plasticidad.

- Temple y revenido : Aumenta la dureza y la resistencia al desgaste, adecuado para piezas de alta carga.

- Pulido y enchapado de superficies. : Mejora la apariencia y la resistencia a la corrosión, ampliamente utilizado en las industrias química y alimentaria.

2. Tipos de piezas forjadas de acero inoxidable

2.1 Clasificación por forma

- Forjas redondas : Piezas comunes cilíndricas, de disco o de eje, como ejes, discos y engranajes. Las ventajas incluyen una distribución uniforme de la tensión, adecuada para componentes giratorios.

- Forjados cuadrados/bloques : Se utiliza en piezas estructurales mecánicas, como placas de conexión y soportes, y es fácil de mecanizar hasta obtener formas finales.

- Forjas complejas/con forma : Piezas con formas personalizadas, como cuerpos de bombas, cuerpos de válvulas y componentes aeroespaciales. Son difíciles de mecanizar pero cumplen directamente con los requisitos de ingeniería.

2.2 Clasificación por Aplicación

- Forjados estructurales : Armazones de barcos, armazones de maquinaria, destacando la resistencia y la tenacidad.

- Forjados de alta temperatura y alta presión. : Bridas de calderas, componentes de recipientes a presión, que requieren resistencia a altas temperaturas y resistencia a la corrosión bajo tensión.

- Forjas resistentes a la corrosión : Válvulas y bombas químicas que requieren estabilidad a largo plazo en ambientes ácidos y alcalinos.

2.3 Comparación con otros métodos de procesamiento

- Comparado con el casting : Las piezas forjadas son más densas, tienen mejores propiedades mecánicas y una vida útil más larga.

- Comparado con la soldadura : Las piezas forjadas evitan la concentración de tensiones y los riesgos de corrosión asociados con las soldaduras, más adecuadas para piezas críticas que soportan carga.

3. Aplicaciones de forja de acero inoxidable

3.1 Aeroespacial

En el sector aeroespacial, los materiales requieren resistencia, tenacidad y vida a la fatiga extremadamente altas. forjas de acero inoxidable se utilizan comúnmente para:

- Tren de aterrizaje de aviones

- Ejes de turbina

- Líneas de combustible de alta presión

el forging process ensures uniform internal structure, maintaining stable performance under high stress and temperature.

3.2 Industria petroquímica

En los equipos petroquímicos, las piezas forjadas a menudo soportan alta presión, alta temperatura y ambientes corrosivos:

- Válvulas, cuerpos de bombas, bridas.

- Recipientes a presión y conectores de tuberías

Las piezas forjadas de acero inoxidable mejoran la seguridad y la durabilidad en estas aplicaciones.

3.3 Fabricación de maquinaria

En maquinaria, las piezas forjadas mejoran la capacidad de carga y prolongan la vida útil, incluyendo:

- Engranajes, ejes

- Componentes de maquinaria hidráulica.

- Componentes centrales de los sistemas de transmisión industriales.

La forja garantiza que las piezas puedan funcionar a largo plazo bajo cargas elevadas sin fallos por fatiga.

4. Ventajas de la forja de acero inoxidable

4.1 Alta resistencia y tenacidad

el forging process refines and evenly distributes grains, greatly enhancing material strength and toughness:

- Alta resistencia : Fuerte capacidad de carga para componentes sometidos a altas tensiones.

- Buena dureza : Resistente a impactos y vibraciones, alargando la vida útil.

4.2 Excelente resistencia a la corrosión

El acero inoxidable tiene inherentemente una buena resistencia a la corrosión y el forjado aumenta aún más la densidad, reduciendo los poros y los defectos:

- Equipos químicos: resistentes a ácidos y álcalis, lo que garantiza un funcionamiento seguro a largo plazo.

- Ingeniería marina: mantiene el rendimiento en ambientes de agua salada, previniendo la oxidación.

4.3 Vida de alta fatiga

La forja optimiza la alineación de los granos y la estructura interna, reduciendo los puntos de concentración de tensiones y aumentando significativamente la vida ante la fatiga:

- Los componentes giratorios (ejes, engranajes) son más duraderos.

- Las tuberías y válvulas de alta presión permanecen estables bajo cargas pesadas a largo plazo.

4.4 Ventajas del mecanizado y conformado

- Dimensiones precisas : La forja con troquel produce formas casi finales, lo que reduce los requisitos de mecanizado.

- Estructuras complejas alcanzables : Las piezas personalizadas o de gran tamaño cumplen directamente los requisitos de diseño.

- Alta utilización de materiales : Menos desperdicio de corte, mayor rentabilidad.

4.5 Comparación con otros métodos

| Método de procesamiento | fuerza | Dureza | Vida fatigada | Formando complejidad | Resistencia a la corrosión |

|---|---|---|---|---|---|

| forja | Alto | Alto | Alto | Alto | Alto |

| fundición | Medio | Medio | Medio | Medio | Medio |

| Soldadura | Medio | Bajo | Medio-Low | Medio | Medio-Low |

5. Normas de forja de acero inoxidable

5.1 Estándares Internacionales

- ASTM (Sociedad Estadounidense de Pruebas y Materiales) : por ejemplo, ASTM A182 para piezas forjadas de acero inoxidable para calderas y válvulas de alta presión, especificando la composición química, las propiedades mecánicas y los métodos de prueba.

- ISO (Organización Internacional de Normalización) : Aplicable a forjas aeroespaciales y de maquinaria, proporcionando estándares unificados de inspección y aceptación para el comercio internacional.

5.2 Normas nacionales

- Serie GB/T : GB/T 1220, GB/T 1221, que cubre dimensiones y requisitos de rendimiento para diversas piezas forjadas de acero inoxidable, ampliamente utilizadas en las industrias petroquímica, de maquinaria y de equipos de alta temperatura.

5.3 Papel de las normas

- Garantizar una calidad constante : Diferentes proveedores producen piezas forjadas que cumplen los mismos requisitos técnicos.

- Garantizar la seguridad : Las piezas forjadas estandarizadas reducen el riesgo en ambientes corrosivos, de alta presión y alta temperatura.

- Facilitar el diseño de ingeniería. : Los diseñadores pueden confiar en parámetros estándar para realizar cálculos confiables.

6. Tendencias de desarrollo futuras

6.1 Forja ligera y de alta precisión

Los vehículos aeroespaciales y de nuevas energías exigen relaciones fuerza-peso más altas. La combinación de forjado de alta precisión con un diseño liviano reduce el consumo de energía y mejora el rendimiento.

6.2 Fabricación inteligente

Las máquinas de forja CNC y los sistemas de seguimiento inteligentes permiten procesos de forja rastreables y optimizados. Los macrodatos y la inteligencia artificial pueden optimizar los parámetros de forjado para una producción eficiente y estable.

6.3 Desarrollo de nuevos materiales y aleaciones

Continúan apareciendo nuevas aleaciones de acero inoxidable de alta resistencia, altas temperaturas y resistentes a la corrosión. Combinados con procesos de forjado, cumplen con requisitos de ingeniería más exigentes, como los campos nucleares de alta temperatura, aeroespaciales y de aguas profundas.

7. Conclusión

En resumen, forjas de acero inoxidable son materiales clave indispensables en la fabricación industrial moderna. Sus principales ventajas incluyen:

- Alta resistencia y tenacidad para componentes críticos de carga.

- Excelente resistencia a la corrosión para ambientes hostiles.

- Alta vida de fatiga que extiende la vida útil.

- Ventajas del mecanizado y conformado para la utilización del material y la eficiencia de la producción.

- Estandarización garantizando seguridad y consistencia.

Ya sea en la fabricación aeroespacial, petroquímica o de maquinaria, dominar el proceso de forja de acero inoxidable , comprensión tipos de forjas de acero inoxidable , identificando aplicaciones de forja de acero inoxidable , aprovechando ventajas de la forja de acero inoxidable , y siguiendo estrictamente estándares de forja de acero inoxidable son clave para lograr una producción de alta calidad y aplicaciones duraderas.

Con el desarrollo de tecnologías de fabricación inteligente, innovación de materiales y forjado de precisión, forjas de acero inoxidable desempeñará un papel aún mayor en las industrias de alta gama. Para los ingenieros, diseñadores y fabricantes, una comprensión profunda de este campo es esencial para mejorar la competitividad y la experiencia técnica.

English

English Español

Español русский

русский