En el exigente mundo de la fabricación de alto rendimiento, la integridad de los componentes centrales no es negociable. Entre los diversos métodos de conformado de metales, forjas de barras de acero inoxidable destacan por su incomparable resistencia, confiabilidad y superioridad microestructural. Este artículo profundiza en los matices técnicos de las barras de acero inoxidable forjadas y ofrece una exploración detallada que beneficia a ingenieros, especialistas en adquisiciones y tomadores de decisiones de la industria que buscan soluciones duraderas para aplicaciones críticas.

¿Qué son las barras de acero inoxidable forjadas?

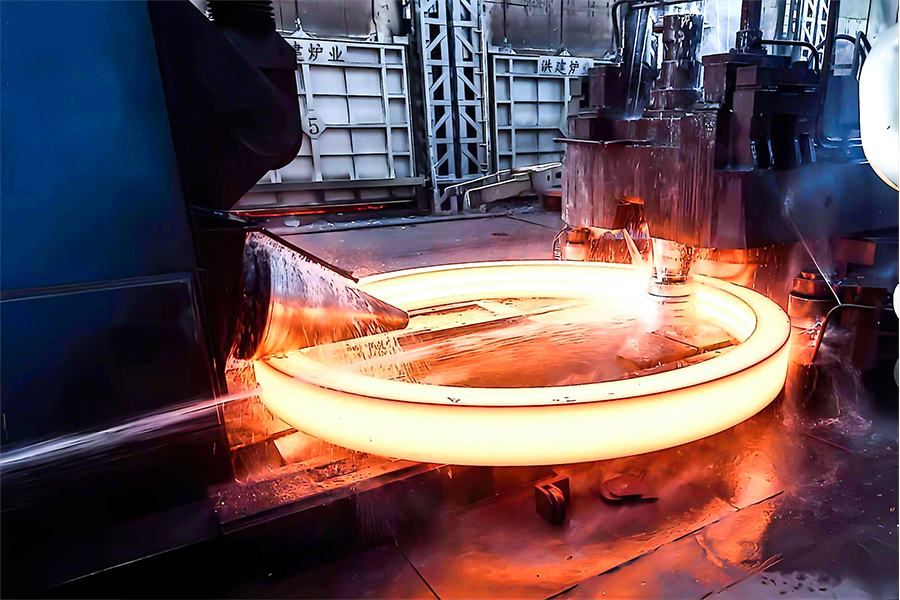

un forja de barras de acero inoxidable no es simplemente una pieza de metal con forma; es el resultado de un proceso termomecánico preciso. Implica calentar un tocho o barra de acero inoxidable hasta un estado plástico específico y luego aplicar fuerza de compresión (mediante martillos, prensas o rodillos anulares) para deformarlo hasta darle una forma casi neta o neta. Este proceso refina fundamentalmente la estructura de grano del metal, alineándolo con los contornos de la pieza final. El resultado es un componente con propiedades mecánicas excepcionales en comparación con sus homólogos fundidos o mecanizados a partir de barras.

La forja es el método preferido para componentes donde el fallo no es una opción. El proceso mejora la tenacidad, la resistencia a la fatiga y la resistencia al impacto, lo que hace que las barras forjadas sean indispensables en sectores como el energético, la maquinaria pesada y el aeroespacial. Fundado en 2019, Maiterio Group se especializa en componentes de alta integridad, incluidos anillos laminados sin costura, ejes forjados y cilindros. Operyo en más de 50.000 metros cuadrados con múltiples líneas de forjado y mecanizado, los procesos de la empresa se basan en tres décadas de liderazgo en la industria, asegurando que cada forja de barras de acero inoxidable Cumple con los más altos estándares globales certificados por Norma ISO 9001, 14001 y 45001.

Las ventajas clave de elegir barras de acero inoxidable forjadas

Optar por barras de acero inoxidable forjadas en lugar de rutas de fabricación alternativas proporciona un conjunto de beneficios que se traducen directamente en rendimiento y longevidad en el campo.

Propiedades mecánicas superiores

- Fuerza mejorada: El proceso de forjado rompe y refina la estructura recién fundida, eliminando la porosidad y creando un flujo de grano continuo. Esto da como resultado un mayor límite elástico y de tracción en comparación con las piezas fundidas.

- Resistencia mejorada a la fatiga y al impacto: La microestructura densa y homogénea resiste cargas cíclicas y golpes repentinos mucho mejor que las piezas fundidas, lo que prolonga significativamente la vida útil en aplicaciones dinámicas.

- Mayor integridad estructural: Las piezas forjadas tienen un historial comprobado de confiabilidad, un factor crítico para componentes críticos para la seguridad en turbinas o equipos de construcción donde los defectos internos son inaceptables.

Beneficios económicos y operativos

- Eficiencia de materiales: Las líneas de forjado modernas y de precisión pueden lograr tolerancias de forjado más pequeñas, lo que reduce significativamente el desperdicio de material y el tiempo de mecanizado posterior. Este es un enfoque central en instalaciones como la de Maiterio, diseñadas para una eficiencia óptima.

- Rentabilidad del ciclo de vida: Si bien el costo inicial de forjado puede ser mayor, la vida útil prolongada y el riesgo reducido de fallas catastróficas conducen a un menor costo total de propiedad, lo que la convierte en una inversión prudente.

- Escalabilidad de producción: Con instalaciones de alta capacidad que albergan múltiples líneas de forjado, se puede mantener una calidad constante tanto para prototipos como para pedidos de gran volumen, lo que garantiza la estabilidad de la cadena de suministro.

Aplicaciones específicas de las barras de acero inoxidable forjadas

Las propiedades superiores de las barras de acero inoxidable forjadas las convierten en el material elegido en varias industrias exigentes. Aquí, exploramos áreas de aplicaciones clave que abordan desafíos de ingeniería comunes.

Aplicaciones de turbinas y alta temperatura

Las turbinas de generación de energía y aviación someten sus componentes a tensiones térmicas y mecánicas extremas. Forjas de barras de acero inoxidable de alta temperatura para ejes de turbinas son fundamentales en estos entornos. Diseñadas a partir de grados como AISI 630 (17-4PH) o 310, estas piezas forjadas conservan una alta resistencia y resisten la fluencia y la oxidación a temperaturas que a menudo superan los 500 °C. El proceso de forjado es primordial, ya que garantiza que las propiedades metalúrgicas del eje sean uniformes en toda su sección transversal, evitando debilidades localizadas que podrían provocar fallas catastróficas durante la rotación a alta velocidad. La capacidad de lograr una tolerancia de forjado precisa también es vital aquí, minimizando el mecanizado requerido en estas geometrías complejas y de alto valor y preservando el flujo de grano optimizado.

Entornos marinos y offshore

La exposición al agua salada presenta uno de los desafíos de corrosión más agresivos. Componentes como ejes de hélice, vástagos de válvulas submarinas y sujetadores de alta resistencia requieren la resiliencia de barras de acero inoxidable forjado resistentes a la corrosión para componentes marinos . Los grados austeníticos como 316/316L, con su contenido agregado de molibdeno, brindan una resistencia superior a la corrosión por picaduras y grietas. La forja mejora esta resistencia innata a la corrosión al crear una superficie densa y no porosa con un flujo de grano continuo. Esto contrasta marcadamente con las superficies fundidas, que pueden tener microporosidad o inclusiones que actúan como sitios de iniciación de ataques corrosivos, comprometiendo en última instancia la integridad del componente en una aplicación marina crítica.

Componentes de precisión para automóviles y carreras

En el mundo de alto riesgo de las carreras automovilísticas y la ingeniería de rendimiento, el objetivo final es minimizar la masa y maximizar la fuerza. Barra de acero inoxidable forjada con precisión para piezas de carreras automotrices como bielas, muñones de cigüeñal y montantes ofrecen esta combinación ideal. El proceso de forjado de precisión permite una producción casi perfecta, lo que reduce drásticamente el exceso de peso en comparación con las piezas mecanizadas a partir de barras sólidas. Al mismo tiempo, la estructura de grano direccional forjada en la pieza se alinea con los contornos de tensión, proporcionando una resistencia excepcional a las enormes cargas cíclicas, fuerzas de torsión y vibraciones experimentadas en la pista, mejorando así la durabilidad y el rendimiento.

Equipos industriales pesados y de presión

Los recipientes a presión industriales, los reactores y los equipos de procesamiento a gran escala exigen una integridad absoluta para contener de forma segura gases y líquidos a alta presión. Utilizando Barra de acero inoxidable forjado de gran diámetro para recipientes a presión. para elementos críticos como cuellos de boquillas, bridas de acceso y ejes de bombas es una práctica recomendada estándar. El forjado ofrece propiedades superiores en todo el espesor, lo que elimina el riesgo de laminaciones, inclusiones o debilidades anisotrópicas que pueden ser inherentes a las placas laminadas o a los productos fundidos. La resistencia isotrópica de una barra forjada, lo que significa que sus propiedades mecánicas son consistentes en todas las direcciones, no es negociable para garantizar un límite de presión uniforme y evitar vías de fuga.

unerospace and Defense Systems

unerospace applications, particularly landing gear, actuator systems, and engine mounts, require materials that offer an exceptional strength-to-weight ratio alongside supreme reliability. Barras de acero inoxidable forjadas con aleación personalizada para trenes de aterrizaje aeroespaciales afrontar este desafío. A menudo se producen a partir de grados de endurecimiento por precipitación (PH) de alta resistencia, como 15-5PH o aceros maraging personalizados. El proceso de forjado se controla meticulosamente no sólo para dar forma a la pieza sino, más importante aún, para desarrollar una microestructura fina y uniforme que luego se optimiza aún más mediante un tratamiento térmico preciso. Esto da como resultado un componente con una dureza incomparable, resistencia al crecimiento de grietas por fatiga y la capacidad de soportar las inmensas cargas de impacto del aterrizaje durante decenas de miles de ciclos, un requisito de seguridad crítico.

Procesos de forjado para barras de acero inoxidable: matriz abierta versus matriz cerrada

La elección del método de forjado afecta significativamente las características, el costo y las aplicaciones adecuadas de la pieza final. Seleccionar entre forjado con matriz abierta y cerrada es una decisión fundamental en la fase de diseño del componente.

La forja con matriz abierta implica deformar el metal entre matrices planas o de forma simple que no encierran completamente la pieza de trabajo, lo que permite flexibilidad en tamaño y forma. Es ideal para formas grandes y relativamente simples, como ejes, discos o preformas de gran diámetro para su posterior procesamiento. Por el contrario, la forja con matriz cerrada (o matriz de impresión) confina el metal dentro de dos matrices que contienen una cavidad precisa que imparte la forma final a la pieza de trabajo. Este método es más adecuado para producir componentes más complejos y de gran volumen con tolerancias dimensionales más estrictas.

| unspect | Forja con matriz abierta | Forja en matriz cerrada |

| Diseño y costo del troquel | Matrices más simples y de menor costo con herramientas personalizadas mínimas. | Matrices complejas y de alto costo que son específicas para cada geometría de pieza. |

| Complejidad de la pieza | Lo mejor para formas grandes y simples (barras, espacios en blanco, anillos, huecos). | Excelente para piezas intrincadas, con forma neta o casi neta y con detalles. |

| Utilización de materiales | Generalmente un margen de forjado más alto, lo que requiere más mecanizado secundario. | Mayor eficiencia del material con menos desperdicio (aunque se generan rebabas). |

| Volumen de producción | Excelente para piezas de bajo volumen, personalizadas o únicas y artículos grandes y singulares. | Económicamente viable para tiradas de producción medias a altas debido a la amortización de herramientas. |

| Flujo y resistencia del grano | Proporciona un excelente refinamiento del grano y mejora de la resistencia en la dirección de trabajo. | Crea un flujo de grano superior y multidireccional que sigue con precisión el contorno complejo de la pieza. |

La selección a menudo depende de la escala y el uso final del proyecto. Por ejemplo, un Barra de acero inoxidable forjado de gran diámetro para recipientes a presión. normalmente se produce mediante forjado con matriz abierta, mientras que un complejo Barra de acero inoxidable forjada con precisión para piezas de carreras de automóviles. probablemente usaría métodos de matriz cerrada. La experiencia de Maiterio Group abarca ambos, con líneas de matriz abierta dedicadas para ejes grandes y laminación de anillos, y la capacidad de gestionar proyectos que requieren precisión de matriz cerrada, asegurando que se seleccione el proceso óptimo para cada forja de barras de acero inoxidable requisito.

Seleccionar el grado de acero inoxidable adecuado para su proyecto de forja

La selección de materiales es la piedra angular de un proyecto de forja exitoso. El grado de acero inoxidable elegido dicta directamente el rendimiento del componente en su entorno operativo. La selección es un equilibrio entre propiedades mecánicas, resistencia a la corrosión, fabricabilidad y costo.

Grados de forja comunes y sus propiedades

- unustenitic (304/304L, 316/316L): El grupo más utilizado, conocido por su excelente resistencia a la corrosión, conformabilidad y tenacidad. El grado 316/L, con molibdeno, es el estándar para barras de acero inoxidable forjado resistentes a la corrosión para componentes marinos . Su naturaleza no magnética y su buena soldabilidad los hacen versátiles.

- Martensítico (410, 420, 440C): Magnéticos y tratables térmicamente, estos grados logran alta resistencia y dureza. Ofrecen una resistencia moderada a la corrosión y son ideales para aplicaciones que requieren resistencia al desgaste, como válvulas, ejes de bombas y cubiertos.

- Endurecimiento por precipitación (17-4PH, 15-5PH): Estas aleaciones se pueden tratar térmicamente después de la forja para lograr niveles de resistencia muy altos y al mismo tiempo mantener una buena resistencia a la corrosión. Esto los convierte en los principales candidatos para Forjas de barras de acero inoxidable de alta temperatura para ejes de turbinas. and Barras de acero inoxidable forjadas con aleación personalizada para trenes de aterrizaje aeroespaciales , donde la relación resistencia-peso es crítica.

- Dúplex (2205, 2507): Estos grados combinan estructuras austeníticas y ferríticas, ofreciendo un límite elástico aproximadamente el doble que el estándar 304/316, junto con una excelente resistencia al agrietamiento por corrosión bajo tensión. Se utilizan cada vez más en las industrias offshore, química y de pulpa y papel.

Factores que influyen en la selección de grados

- Entorno operativo: Esto es primordial. Considere la exposición a cloruros, ácidos, cáusticos y rangos de temperatura de funcionamiento (criogénicos a elevados).

- Requisitos mecánicos: Defina el límite elástico, la resistencia a la tracción, la tenacidad al impacto (valores Charpy), la vida a la fatiga y la dureza necesarios.

- Necesidades de fabricación: unssess requirements for weldability, machinability post-forging, and the specific heat treatment cycles the grade requires.

- Cumplimiento normativo y estándar: Es posible que el componente deba cumplir con especificaciones específicas de ASTM, ASME, EN o de materiales del cliente para su trazabilidad y certificación.

Es ventajoso asociarse con una forja que tenga una sólida integración en la cadena de suministro de materiales. Como cliente más grande de una de las tres principales acerías de aleación, Maiterio Group garantiza el acceso a materiales de primera calidad con precios óptimos y un riguroso control de calidad, validado a través de su propio y extenso consumo de forjado.

El papel del mecanizado en el acabado de barras inoxidables forjadas

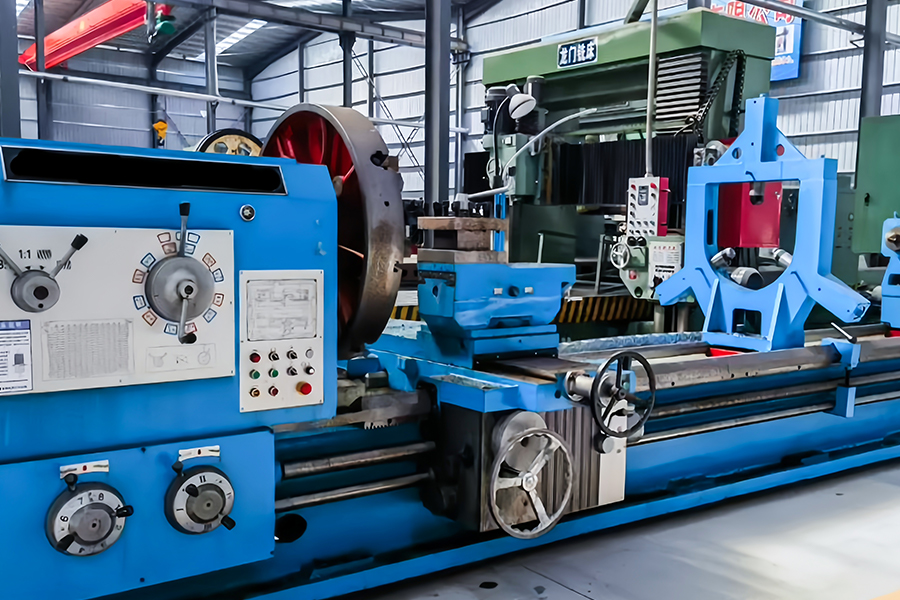

El forjado proporciona la resistencia fundamental y la forma casi neta, pero el mecanizado de precisión es el paso final esencial para cumplir con los exigentes requisitos dimensionales, geométricos y de acabado superficial. Prácticamente todos forjas de barras de acero inoxidable someterse a algún nivel de mecanizado.

Operaciones de mecanizado comunes

- Torneado y Fresado: Se emplean tornos y centros de mecanizado CNC para lograr diámetros, longitudes, conos y contornos complejos precisos. Aquí es donde se elimina sistemáticamente el "margen de forjado" para revelar las dimensiones finales de la pieza.

- Perforación y roscado: Estos procesos crean orificios para pernos, canales de lubricación, oificios de montaje y conexiones roscadas necesarias para el ensamblaje y el funcionamiento.

- Rectificado y Pulido: Se utiliza para lograr acabados superficiales superiores (por ejemplo, valores Ra) para sellar superficies, requisitos estéticos o para cumplir con criterios específicos de rendimiento ante la fatiga eliminando imperfecciones de la superficie.

Beneficios de un flujo de trabajo integrado de forja y máquina

Tener la forja y el mecanizado bajo un mismo techo, como lo practica el Grupo Maiterio con sus 70 máquinas CNC, ofrece importantes ventajas:

- Continuidad de la calidad: un single point of control from raw material to finished part ensures consistency in quality standards and documentation.

- Plazos de entrega reducidos: La eliminación de la necesidad de transportar piezas forjadas a un taller de maquinaria externo agiliza el programa de producción.

- Sinergia técnica: Los maquinistas trabajan directamente con los ingenieros de forja, lo que permite recibir comentarios sobre las formas de forja óptimas para mejorar la maquinabilidad y reducir los tiempos de los ciclos.

- Optimización de costos: La planificación integrada minimiza el manejo de materiales, la logística y los gastos administrativos, proporcionando una solución total más rentable.

Esta integración vertical es crucial para atender sectores como el de la energía y la maquinaria pesada, donde se requieren componentes complejos y completamente terminados para el ensamblaje directo en sistemas más grandes.

Preguntas frecuentes (FAQ)

1. ¿Por qué las barras de acero inoxidable forjadas son más fuertes que las barras fundidas o mecanizadas?

La forja refina la estructura de grano grueso del metal fundido en un flujo de grano fino y direccional a través de una deformación plástica controlada. Este proceso elimina los huecos internos (porosidad), las bolsas de gas y las segregaciones químicas, lo que da como resultado una microestructura más densa y homogénea [1]. Esto conduce a una resistencia a la tracción, resistencia al impacto y especialmente a una vida útil superiores a la fatiga en comparación con las piezas fundidas. Las piezas mecanizadas a partir de barras conservan la estructura de grano del producto original del molino, que no está orientada a la forma de la pieza, lo que no ofrece ninguna mejora en estas propiedades mecánicas clave.

2. ¿Cuáles son los principales factores de costo de un proyecto personalizado de forja de barras de acero inoxidable?

Los principales factores de costo son multifacéticos: el grado de aleación (las aleaciones exóticas o de alto rendimiento cuestan más); el complejidad y tamaño de la pieza (dictando los pasos de forja y el tamaño del equipo); el proceso de forja elegido (el troquel cerrado requiere una alta inversión inicial en herramientas); el subsidio de forja (afecta el costo del material y el tiempo de mecanizado); el volumen de pedido ; y el alcance de las operaciones posteriores a la forja (complejidad de mecanizado, tratamiento térmico, ensayos no destructivos). Una revisión detallada del diseño para la fabricación con su socio de forja puede ayudar a optimizar estos factores.

3. ¿Cómo afecta el "asignación por falsificación" el costo y el cronograma de mi proyecto?

El margen de forja es el material adicional que se deja intencionalmente en la forja y que se eliminará durante el mecanizado. Una asignación más pequeña y bien optimizada, que se puede lograr mediante prácticas de forjado de precisión y un diseño experto de matrices, reduce directamente los costos de materia prima. Más importante aún, reduce significativamente el tiempo de mecanizado, el desgaste de las herramientas y los costos asociados. Las operaciones de forjado avanzadas se centran en minimizar esta asignación, lo que agiliza todo el flujo de trabajo de fabricación, reduce el tiempo de entrega y reduce el costo total del proyecto.

4. ¿Se pueden forjar componentes de acero inoxidable muy grandes o muy pequeños a partir de barras?

unbsolutely. Forging is remarkably scalable. Open-die forging is specifically engineered for massive components, such as Barra de acero inoxidable forjado de gran diámetro para recipientes a presión. o ejes marinos, que pueden pesar muchas toneladas y medir varios metros de longitud. Por el contrario, la forja de precisión con matriz cerrada es capaz de producir piezas pequeñas e intrincadas, como componentes de instrumentos quirúrgicos o piezas delicadas. Barra de acero inoxidable forjada con precisión para piezas de carreras de automóviles. con alta precisión dimensional y excelente acabado superficial.

5. ¿Qué certificaciones de calidad debo buscar en un proveedor de forja?

Los proveedores acreditados contarán con certificaciones de sistemas de gestión reconocidas internacionalmente: ISO 9001 para la Gestión de la Calidad es fundamental. ISO 14001 (Ambiental) y ISO 45001 (Salud y Seguridad) indican una operación responsable. Para industrias específicas, busque unS9100 (aeroespacial), NADCAP acreditaciones (especialmente para tratamientos térmicos y END), o PED/AD2000 para equipos a presión. Lo más importante es asegurarse de que proporcionen una trazabilidad completa del material (certificados de fábrica) y tengan capacidades internas sólidas de pruebas no destructivas (NDT), como pruebas ultrasónicas (UT) y pruebas de líquidos penetrantes (PT).

Conclusión

Forjas de barras de acero inoxidable. representan el pináculo de la resistencia, la confiabilidad y el rendimiento para aplicaciones de ingeniería críticas. Desde las profundidades del océano hasta las alturas de la atmósfera, los beneficios únicos de una estructura de grano forjado la convierten en el método de fabricación preferido cuando el fracaso no es una opción. Ya sea que su necesidad sea ejes de turbina de alta temperatura , componentes marinos resistentes a la corrosión , piezas de carreras de precisión , stock de recipientes a presión de gran diámetro , or aleaciones personalizadas para trenes de aterrizaje aeroespaciales Sin embargo, comprender la intrincada interacción entre la ciencia de los materiales, la selección del proceso de forjado y el acabado de precisión es clave para especificar el componente óptimo. La asociación con un fabricante tecnológicamente avanzado e integrado verticalmente con una profunda experiencia en materiales y procesos garantiza el acceso a un recorrido fluido desde la selección de la aleación hasta el mecanizado final, garantizando una pieza que cumple con los estándares globales más estrictos de rendimiento, seguridad y longevidad.

Referencias

[1] Comité Internacional del Manual de la MAPE. (2005). unSM Handbook, Volume 14A: Metalworking: Bulk Forming . ASM Internacional. (Esta referencia autorizada detalla los principios metalúrgicos detrás del refinamiento del grano y la mejora de las propiedades en los procesos de forjado, explicando la superioridad de la microestructura forjada).

English

English Español

Español русский

русский