El mundo de la fabricación depende de componentes robustos, fiables y de alto rendimiento. Entre las diversas técnicas de trabajo de metales, la forja se destaca por crear piezas con una resistencia e integridad estructural incomparables. Forjas de acero inoxidable son particularmente críticos en sectores exigentes donde la resistencia a la corrosión, la alta resistencia y la confiabilidad no son negociables. Esta guía profundiza en el mundo de las piezas forjadas de acero inoxidable, exploryo sus procesos, ventajas y cómo forman la columna vertebral de la industria moderna.

¿Qué son las piezas forjadas de acero inoxidable?

La forja es un proceso de fabricación en el que se le da forma al metal utilizando fuerzas de compresión localizadas, generalmente aplicadas por un martillo o una matriz. Cuando se aplica al acero inoxidable, una aleación conocida por su contenido de cromo y resistencia a la corrosión, este proceso refina la estructura del grano del metal, alineándolo con la forma de la pieza. Esto da como resultado componentes con propiedades mecánicas superiores en comparación con los fabricados mediante fundición o mecanizado a partir de barras.

El proceso es esencial para crear piezas que deben soportar tensiones, presiones o condiciones ambientales extremas. Desde el corazón de una turbina eólica hasta el tren de aterrizaje de un avión, forjas de acero inoxidable proporcionar la durabilidad necesaria.

Ventajas clave de elegir acero inoxidable forjado

¿Por qué especificar un componente forjado en lugar de alternativas? Los beneficios tienen su origen en la ciencia de los materiales y el rendimiento.

Fuerza superior y resistencia a la fatiga

- Mejora del flujo de grano: El proceso de forjado deforma la estructura de grano interno del metal, haciendo que siga el contorno de la pieza. Este flujo continuo de grano elimina los puntos débiles.

- Impacto en la durabilidad: Las piezas forjadas exhiben una resistencia a la fatiga y al impacto significativamente mayor, crucial para componentes en situaciones de carga cíclica.

Integridad estructural mejorada

- Eliminación de imperfecciones: La alta presión involucrada consolida el metal, curando los huecos y la porosidad que pueden ocurrir en las piezas fundidas.

- Rendimiento predecible: Esto conduce a propiedades mecánicas más confiables y a un menor riesgo de fallas catastróficas.

Eficiencia económica en producción de gran volumen

- Ahorros de materiales: La forja, especialmente la forja de forma casi neta, utiliza material de manera más eficiente que el mecanizado a partir de una palanquilla sólida, lo que reduce el desperdicio.

- Valor a largo plazo: Si bien el costo inicial puede ser mayor, la vida útil prolongada y el mantenimiento reducido de las piezas forjadas ofrecen un mejor costo total de propiedad.

Procesos primarios de forja para acero inoxidable

Se emplean dos métodos principales de forjado para el acero inoxidable, cada uno de ellos adecuado para diferentes geometrías de piezas y escalas de producción.

Forja con matriz abierta

También conocido como forjado libre, este proceso utiliza matrices planas o de forma simple. La pieza de trabajo se manipula mecánicamente entre matrices, lo que la hace ideal para componentes grandes, simples o con formas personalizadas, como ejes forjados and cilindros forjados .

- Mejor para: Piezas grandes, producción en lotes pequeños, preformado para forjado con matriz cerrada.

- Flexibilidad: Permite la producción de una amplia variedad de tamaños y formas.

Forja con matriz cerrada (forja con matriz de impresión)

El metal se presiona entre dos troqueles que contienen una impresión precortada de la forma deseada de la pieza. Se utiliza para la producción en gran volumen de componentes complejos y precisos.

- Mejor para: Tiradas de gran volumen, geometrías complejas, piezas con forma casi neta.

- Precisión: Ofrece una excelente precisión dimensional y repetibilidad.

Forja con matriz abierta versus forja cerrada: una comparación

La elección entre forjado con matriz abierta y cerrada depende de varios factores. A continuación se muestra una comparación detallada para guiar el proceso de selección.

| Parámetro | Forja con matriz abierta | Forja en matriz cerrada |

|---|---|---|

| Costo de herramientas | Relativamente bajo (troqueles simples) | Alto (troqueles complejos y personalizados) |

| Volumen de producción | Bajo a medio (prototipos, lotes pequeños) | Alto (producción en masa) |

| Complejidad de la pieza | Bajo a moderado (ejes, anillos, bloques) | Alto (formas complejas e intrincadas) |

| Utilización de materiales | Inferior (a menudo se requiere más mecanizado) | Mayor (producción casi en forma neta) |

| Tolerancia dimensional | Tolerancias más amplias | Tolerancias más estrictas |

| Plazo de entrega de herramientas | corto | largo |

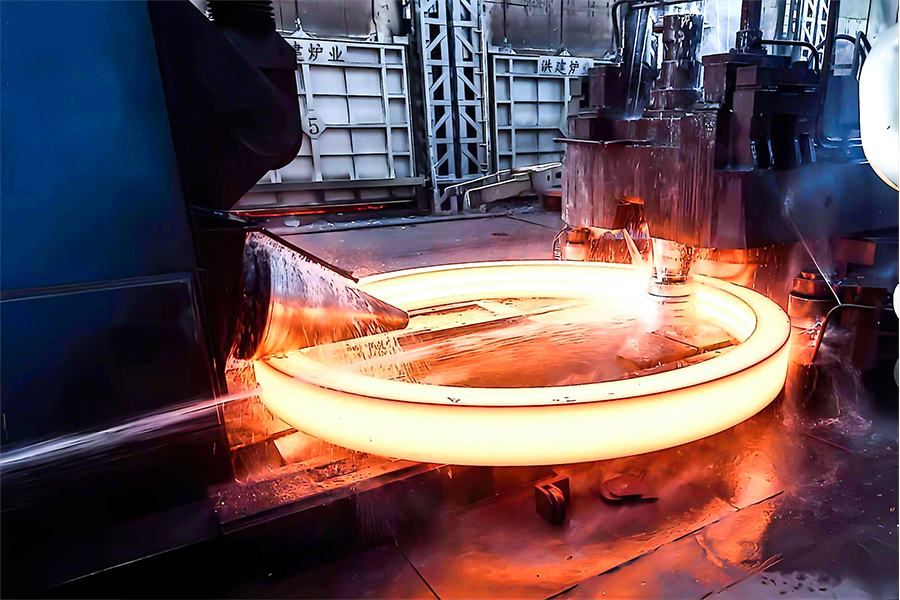

Forja especializada: el caso de los anillos laminados sin costura

Un subconjunto crítico de la forja es la producción de anillos enrollados sin costura . Este proceso implica perforar un tocho de acero inoxidable forjado y luego enrollarlo bajo presión para aumentar su diámetro, refinar su estructura de grano y lograr la sección transversal requerida.

- Características clave: Estructura de grano continuo y sin costuras, alta relación resistencia-peso.

- Aplicaciones primarias: Rodamientos, anillos de engranajes, bridas y componentes críticos en el sector aeroespacial y energético (por ejemplo, para turbinas eólicas y de gas).

- Ventaja de fabricación: Los fabricantes avanzados utilizan líneas dedicadas de laminación de anillos para controlar las dimensiones con precisión y lograr tolerancias de forjado más pequeñas, minimizando el mecanizado posterior [1].

Garantizar la calidad en las piezas forjadas de acero inoxidable

La calidad no es accidental. Los falsificadores acreditados se adhieren a estrictos estándares internacionales e implementan rigurosos controles de proceso.

Certificación y estándares

- ISO 9001 (Calidad), 14001 (Medio Ambiente), 45001 (Salud y Seguridad): Un marco integral que garantiza una calidad constante, operaciones sostenibles y seguridad en el lugar de trabajo.

- Estándares específicos de la industria: Cumplimiento de ASTM, ASME, EN y especificaciones específicas del cliente para propiedades químicas y mecánicas de materiales.

Control Avanzado de Procesos y Calidad

- Ventaja del abastecimiento interno de acero: Algunos fabricantes integrados se abastecen directamente de fábricas de primer nivel. Esta integración vertical, como se ve con la asociación de Maiterio con una fábrica líder de acero aleado, garantiza la trazabilidad, costos de materiales competitivos y control sobre la calidad del material de forja en bruto.

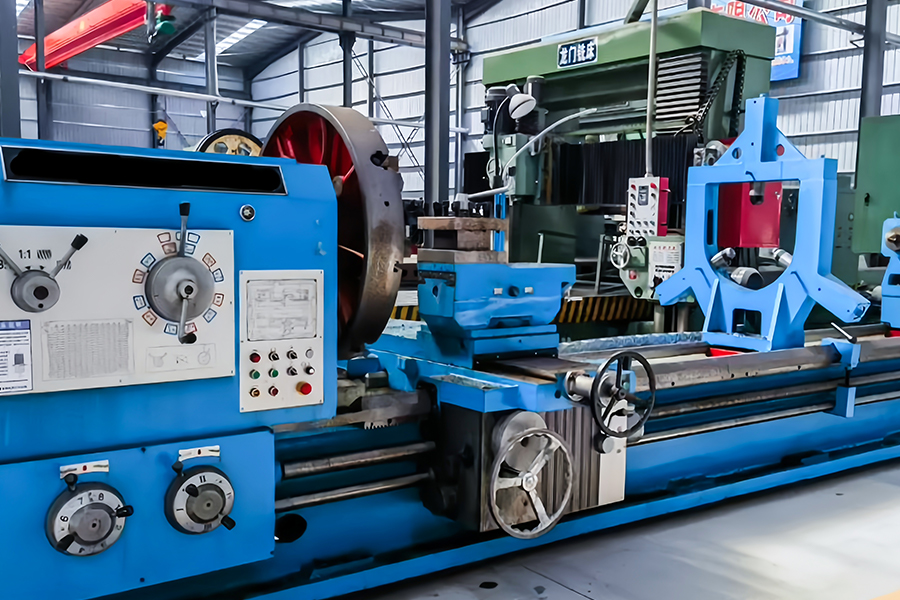

- De la forja a la pieza acabada: Las modernas instalaciones combinan la forja con amplias capacidades de mecanizado. Una flota de más de 70 máquinas CNC permite un acabado interno completo, lo que garantiza una estrecha coordinación entre las etapas de forjado y mecanizado para obtener resultados óptimos.

- Régimen de Inspección: Esto incluye pruebas no destructivas (END), como pruebas ultrasónicas para detectar defectos internos, pruebas con líquidos penetrantes para detectar grietas en la superficie y comprobaciones dimensionales integrales mediante MMC.

Aplicaciones industriales de las piezas forjadas de acero inoxidable

Las propiedades únicas del acero inoxidable forjado lo hacen indispensable en la industria pesada.

- Generación de Energía (Tradicional y Renovable): Ejes de turbina, piezas de rotor y Anillos laminados sin costura de gran diámetro para energía eólica. góndolas y cojinetes.

- Maquinaria Pesada y Construcción: Componentes del tren de rodaje, pasadores y ejes forjados resistentes a la corrosión para excavadoras y equipos de minería que enfrentan ambientes abrasivos y corrosivos.

- Petróleo y gas: Válvulas, componentes de boca de pozo y accesorios de alta presión que requieren Forjas de acero inoxidable de alta temperatura para turbinas. en estaciones compresoras.

- Aeroespacial y Defensa: Componentes del tren de aterrizaje, soportes de motor y piezas estructurales del fuselaje donde la resistencia, el peso y la confiabilidad son fundamentales.

El futuro de la forja: tecnología e integración

La industria de la forja continúa evolucionando, impulsada por la digitalización y la demanda de soluciones totales.

- Líneas de forjado inteligentes: El diseño de líneas de forja modernas se centra en la automatización, la precisión y la recopilación de datos. Las líneas de diseño propio, basadas en décadas de experiencia operativa, pueden lograr menores márgenes de forjado y un mayor ritmo de producción, optimizando tanto el uso del material como el rendimiento.

- Oferta de soluciones de línea completa: Los fabricantes progresistas ofrecen ahora algo más que piezas forjadas. Esto abarca todo, desde Oferta de soluciones integrales de forja y comercio de acero —proporcionando el material adecuado y experiencia en forjado—hasta el mecanizado de precisión, entregando un componente listo para instalar. Este enfoque integrado reduce la complejidad de la cadena de suministro y garantiza la calidad en cada paso.

Forjas de acero inoxidable representan el pináculo de la resistencia, la durabilidad y el rendimiento de los componentes metálicos críticos. Comprender los procesos, desde la creación Bloques forjados con matriz abierta para mecanizar piezas en bruto. al complejo de fabricación Piezas forjadas mecanizadas de precisión para cilindros hidráulicos. —es esencial para ingenieros y especificadores. Al asociarse con un fabricante certificado e integrado verticalmente que controla el proceso desde la materia prima hasta la pieza terminada, las industrias pueden asegurarse de recibir componentes que cumplan con los más altos estándares globales y resistan las aplicaciones más exigentes.

Preguntas frecuentes (FAQ)

1. ¿Cuáles son los principales grados de acero inoxidable utilizados en las piezas forjadas?

Los grados más comunes incluyen tipos austeníticos como 304/304L y 316/316L para resistencia general a la corrosión, tipos martensíticos como 410 para alta resistencia y grados dúplex como 2205 para resistencia superior y resistencia al cloruro. La elección depende de los requisitos mecánicos y ambientales de la aplicación.

2. ¿Cómo mejora la forja las propiedades del acero inoxidable en comparación con la fundición?

La forja refina la estructura del grano del metal y la alinea con la forma de la pieza, mejorando la fuerza, la ductilidad y la resistencia a la fatiga. También elimina la porosidad y los huecos internos comunes en las piezas fundidas, lo que resulta en una mayor integridad estructural y confiabilidad [2].

3. ¿Cuál es el plazo de entrega típico para un proyecto personalizado de forja de acero inoxidable?

Los plazos de entrega varían significativamente según la complejidad de las piezas, los requisitos de herramientas y la cantidad. Las piezas forjadas simples con matriz abierta pueden tardar entre 4 y 8 semanas, mientras que las forjadas complejas con matriz cerrada que requieren un diseño y fabricación de matriz personalizados pueden tardar entre 12 y 20 semanas o más. Un proveedor integrado a menudo puede agilizar este cronograma.

4. ¿Por qué es deseable la forja con forma casi neta?

La forja con forma casi neta produce una pieza muy cercana a sus dimensiones finales. Esto reduce drásticamente el desperdicio de material (desecho) y minimiza el tiempo y el costo de mecanizado necesarios para terminar el componente, ofreciendo beneficios tanto económicos como ambientales.

5. ¿Se pueden mecanizar y soldar componentes de acero inoxidable forjado después de la forja?

Sí, pueden. Sin embargo, es fundamental considerar el grado de acero inoxidable específico y su condición posterior al forjado. Es posible que sea necesario ajustar los parámetros de mecanizado para superficies endurecidas. La soldadura requiere procedimientos que mantengan la resistencia a la corrosión, lo que a menudo implica un tratamiento térmico posterior a la soldadura para ciertos grados.

Referencias

[1] Altan, T. y Tekkaya, AE (2012). *Procesos de Forja: Desarrollos Recientes*. En Enciclopedia CIRP de Ingeniería de Producción. Saltador. (Referencia relacionada con avances en la eficiencia de líneas de forjado y laminación de anillos).

[2] Davis, JR (Ed.). (1994). *Manual de Especialidad ASM: Aceros Inoxidables*. ASM Internacional. (Referencia que compara las microestructuras y propiedades del acero inoxidable forjado versus fundido).

English

English Español

Español русский

русский